容樂電子

電子元器件供應鏈服務商

容樂電子

電子元器件供應鏈服務商

-

-

159-7685-6389

159-7685-6389

容樂電子

電子元器件供應鏈服務商

容樂電子

電子元器件供應鏈服務商

貼片電容失效原因和處理方法,貼片電子元件是電子行業中使用量最多的元器件,貼片電容是一種電容材質。貼片電容全稱為:多層(積層,疊層)片式陶瓷電容器,也稱為貼片電容,片容。貼片電容由于體積小和性能優越的優勢被大量使用,但是貼片電容本身也存在不少問題,下面我們來了解一下貼片電容的失效原因以及它的處理方法。

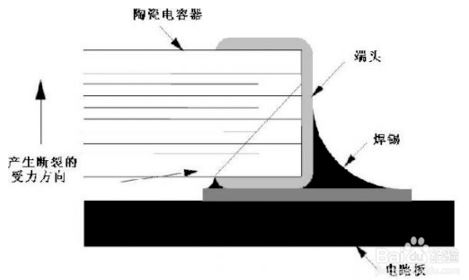

貼片電容斷裂導致失效

貼片電容產品斷裂是MLCC客戶最常見的問題,主要見于X7R產品中。一般呈現為45°角方式斷裂。高比例0.3%~20%。

貼片電容導致斷裂問題:

1、端頭脫落、燒毀、漏電、短路;

2、產線未發現,老化(倉庫半成品組裝后發現);

3、拆卸后重裝又可以工作一段時間。

主要原因:

1、X7R材質本身較脆;

2、安裝方法不正確;

3、PCB板彎曲變形;

4、過多的焊錫量;

5、MLCC在PCB板安裝位置的設計。

貼片電容斷裂失效處理方法:

1、選用“S”系列產品;

2、確認過程可能存在的碰撞;

3、減少產品受到的彎曲力;

4、保證焊錫量不超過產品厚度;

5、MLCC避開應力較大的位置。

貼片電容被擊穿失效

可能原因:

1、產品本身的額定電壓達不到要求;

2、電路設計額定電壓比電路實際電壓偏小。

貼片電容被擊穿失效處理方法:

1.了解發生不良的詳細情況,了解其電路的實際使用電壓,不良要求進行分析;

2.聯系廠家確認貼片電容是否在未使用前存在問題;

3.產品耐焊性開裂。

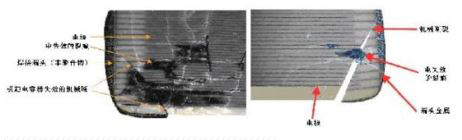

貼片電容熱沖擊開裂失效

常見于X7R和X5R高容產品中,主要表現如下:

1、高比例時呈現碎裂,類似砸傷(過高的焊接溫度);

2、低比例時現象與斷裂相近,但比例低,通常為個別不良。

造成熱沖擊開裂的原因主要有:

1.MLCC產品本身質量問題:主要為陶瓷介質與內部電極收縮不匹配;

2.焊接溫度太高;

3.焊接預熱溫度低;

4.焊接預熱時間短;

5.焊接溫度降低太快。

貼片電容熱沖擊開裂失效處理方法:

1.確保產品的焊接溫度在合適范圍內(建議在270℃以內);

2.保證焊接的預熱溫度和時間;

3.焊接后勿進行驟冷處理。

貼片電容“假焊”導致失效

1、當查看焊點凹陷時,可判定為焊接溫度太低;

2、若發現產品端頭無潤濕痕跡,表明產品貼片歪斜。

主要表現如下:

造成產品“假焊”的原因主要有:

1.MLCC產品鎳層和錫層厚度分布不均勻,導致上錫過程中兩個端頭爬錫張力不均勻,從而出現立碑現象;

2.SMT貼片位置偏離和傾斜;

3.SMT貼片兩端錫膏印刷不均勻;

4.PCB設計點位太寬和太窄;

5.焊接溫度太低,錫膏熔融不充分。

產品“假焊”導致失效處理辦法:

1.確保產品的焊接溫度在合適范圍內(建議高于錫膏熔點+20℃);

2.焊盤設計合理,兩邊焊盤大小一致;

3.定期清洗鋼網,保證印刷錫膏均勻;

4.貼片機保證產品不歪斜出焊盤。

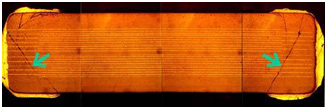

正確的焊料量為電容器厚度的1/2-1/3,如下圖所示:

今天分享的貼片電容失效原因和處理方法內容就到這里,導致貼片電容失效的原因還有很多種,我們可以在日常的使用中就可以發現,但是此類原因大多為認為損壞,如果遇見不了解的失效原因可聯系容樂電子技術人員幫忙分析解決。

上一篇:購買MLCC產品如何選型?

下一篇:貼片電容選用一般規則?